Wie man Layouts für Abfüllanlagen in der Getränkeindustrie entwickelt

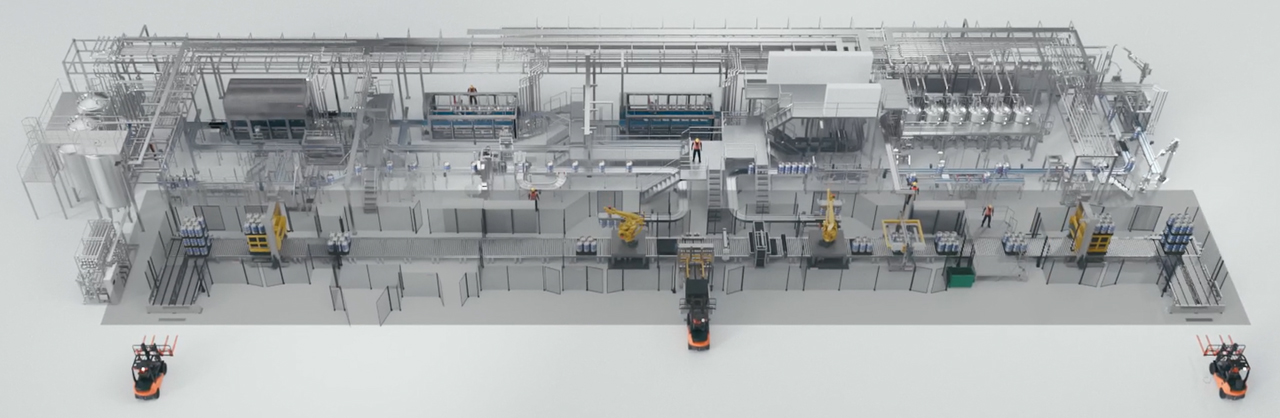

In Abfüllanlagen für Getränke bestimmt die Linienkonfiguration maßgeblich, wie Produkte, Bedienpersonal und Maschinen entlang der verschiedenen Prozessstufen miteinander interagieren.

Eine sorgfältig geplante Struktur wirkt sich direkt auf die Effizienz der Linie aus. Deshalb erfordert die Definition des Layouts einen multidisziplinären Ansatz, bei dem technische Aspekte, hygienerechtliche Vorgaben und mögliche zukünftige Erweiterungen berücksichtigt werden. Die einzelnen Stationen, von der Abfüllung bis zur Palettierung, müssen dabei wie perfekt aufeinander abgestimmte Zahnräder funktionieren: koordiniert, kompatibel und frei von betrieblichen Reibungsverlusten.

Co.Mac., international führend in der Entwicklung von Linien für die Abfüllung und Verpackung von Kegs, Dosen und Flaschen, realisiert maßgeschneiderte Lösungen, sowohl für Neuanlagen als auch für Revamping-Projekte bestehender Systeme.

In diesem Beitrag analysieren wir die zentralen Aspekte bei der Planung industrieller Layouts. Wir betrachten die räumliche Erfassung des Produktionsumfelds, die Optimierung des Produktflusses sowie die Reduktion von Durchlaufzeiten, mit konkreten technischen Empfehlungen und bewährten Vorgehensweisen.

Erfassung des Produktionsumfelds

Die räumliche Erfassung des Produktionsbereichs ist der erste Schritt bei der präzisen Layout-Planung einer Abfüllanlage. In dieser Phase werden strukturelle und dynamische Faktoren der Produktionsstätte analysiert – darunter architektonische Gegebenheiten, logistische Flüsse, normative Anforderungen sowie Instandhaltungskorridore.

Ein präzises Aufmaß ermöglicht es, frühzeitig zentrale Aspekte festzulegen: Sicherheitsabstände zwischen Maschinen, ergonomisch nutzbare Bedienbereiche, Zugänge für Wartung und Reinigung, Lade-/Entladezonen sowie Zwischenpuffer und Flächen für spätere Erweiterungen oder Umstrukturierungen.

Zum Einsatz kommen dabei 3D-CAD-Software und Simulations-Tools, mit denen die komplette Anlage virtuell modelliert werden kann – zur Vermeidung von Engpässen und zur optimalen Raumnutzung.

Vertiefung: In der Getränkeindustrie müssen hygienische Anforderungen strikt berücksichtigt werden. Daher werden Materialien wie Edelstahl AISI 304 oder 316 verwendet – ideal für hochreine Umgebungen und beständig gegenüber Korrosion. Auch die Interaktion mit dem Bedienpersonal fließt in die Planung ein: Jeder Arbeitsplatz muss zugänglich, sicher und ergonomisch gestaltet sein, um sowohl tägliche Abläufe als auch technische Eingriffe zu erleichtern.

Praxistipp: Räume von Beginn an modular planen, mit Plug-and-Play-Logik, um künftige Änderungen zu vereinfachen. Die Integration aller Versorgungsleitungen (Schaltschränke, Kabelkanäle, Anschlusspunkte) sollte stets zugänglich und inspizierbar ausgeführt sein, um technische Audits zu erleichtern.

Alle von Co.Mac. entwickelten Layouts werden gemäß internationalen Industriestandards dokumentiert, für maximale Rückverfolgbarkeit, Reproduzierbarkeit und einfache Wartung über den gesamten Lebenszyklus.

Optimierung des Produktflusses

Der nächste Schritt bei der Layoutplanung ist die Optimierung des Produktflusses entlang der Linie. Ziel ist es, unnötige Übergänge zu vermeiden und Kreuzungen oder Engpässe zwischen den Arbeitsstationen auszuschließen. Eine flüssige Reihenfolge ist entscheidend – typischerweise durchläuft das Produkt folgende Stationen: Depalettierung, Reinigung, Abfüllung, Verschluss, Etikettierung, Qualitätskontrolle, eventuell Inspektion und schließlich Palettierung.

Praxistipp: Vermeide Kreuzflüsse im Layout, da diese die Betriebssicherheit beeinträchtigen oder das Risiko mikrobiologischer Kontamination erhöhen können. Wo nötig, sollten Pufferzonen an kritischen Punkten eingeplant werden, dies reduziert Produktionsausschuss und Maschinenstillstände.

Vertiefung: Haben Verpackungsart und Getränketyp Einfluss auf das Layout? Definitiv. Kegs benötigen robuste Fördertechnik, integrierte Reinigungssysteme und großzügige Palettierbereiche. Dosen, leichter aber instabil, verlangen nach reibungsarmen Förderbändern und breiten Puffern zur Bewältigung von Mikrostopps. Flaschen aus Glas oder PET erfordern geführte Transporte, Orientiersysteme und eine abgestimmte Taktung, um Brüche oder Staus zu vermeiden.

Auch die Getränkesorte beeinflusst direkt die Anlagenstruktur: Kohlensäurehaltige Produkte wie Bier oder Softdrinks verlangen isobare Fülltechnik mit Gegendrucksteuerung zur CO₂-Erhaltung; Säfte oder sauerstoffempfindliche Getränke benötigen kontrollierte Umgebungen, Sterilisationstunnel oder Heißabfüllung; Stilles Wasser hingegen kann mit einfacheren und schnelleren Linien verarbeitet werden.

Co.Mac. setzt auf modulare Förderlösungen, mit Rollen-, Ketten- oder Gurtförderern, die auf Behältertyp und Liniengeschwindigkeit abgestimmt werden. Die Konfigurationen (linear, L-Form, U-Form) werden passgenau an räumliche Gegebenheiten, Produktionsvolumen und Hygieneanforderungen angepasst.

Optimierung der Produktionszeit

Die Reduktion der Produktionszeit ist eines der Hauptziele bei der Layoutentwicklung. Deshalb werden Linien so konzipiert, dass sie Wartezeiten zwischen den Maschinen minimieren, Formatwechsel automatisieren und schnelle CIP-Reinigungszyklen (Cleaning-In-Place) ermöglichen.

Intelligente Förderer, energiesparende Motoren und integrierte Steuerungssysteme mit PLC und SCADA sorgen für einen synchronisierten Anlagenbetrieb und maximale Effizienz.

Praxistipp: Bereits in der Layoutphase sollten die Zykluszeiten aller Maschinen erfasst und potenzielle Engpässe identifiziert werden. Selbst die leistungsfähigste Maschine kann den Gesamtdurchsatz drosseln, wenn sie nicht optimal in den Gesamtfluss integriert ist.

Für die Überwachung in Echtzeit lassen sich proprietäre Softwarelösungen entwickeln, die Geschwindigkeit, Ausschuss, Mikrostopps und Energieverbrauch erfassen. Diese Daten bilden die Grundlage für kontinuierliche Optimierung, von der vorausschauenden Wartung bis zur Effizienzsteigerung.

Zusätzlich tragen hocheffiziente Getriebemotoren und automatische Schmiersysteme zur Reduktion mechanischer Abnutzung bei und sichern konstant hohe Leistungen über die gesamte Lebensdauer.

Praxistipp: Eine speziell vorgesehene Technikzone zur Verwaltung von Ersatzteilen und für die regelmäßige Wartung ist sinnvoll. Ein für Wartung optimiertes Layout reduziert ungeplante Stillstände deutlich und erhöht die Betriebssicherheit der gesamten Anlage.

Die modulare Struktur der Co.Mac. – Layouts ermöglicht es, Produktionslinien schnell zu erweitern oder neu zu konfigurieren – ohne invasive Eingriffe in die bauliche Infrastruktur.

Fazit

Die Planung eines effizienten Anlagenlayouts erfordert fundierte Praxiserfahrung, technisches Know-how und die Flexibilität, unterschiedliche Produktionen und Gegebenheiten zu berücksichtigen. Die Zusammenarbeit mit einem spezialisierten Partner wie Co.Mac. ermöglicht es, jede Phase des Projekts zu optimieren, von der anfänglichen Raumaufnahme bis zur Inbetriebnahme, und maßgeschneiderte, zuverlässige und skalierbare Lösungen umzusetzen.

Möchten Sie tiefer in das Thema Fördertechnik in Getränkelinien einsteigen?

Wir haben einen Beitrag über Transportsysteme für Kegs veröffentlicht, mit praxisnahen Beispielen und sofort anwendbaren technischen Empfehlungen.