Optimierung der Produktionskosten in Brauereien

Die Optimierung der Produktionskosten in Brauereien erfordert ein Zusammenspiel aus technischen Entscheidungen, organisatorischen Maßnahmen und einer effizienten Auslegung der Anlagen. Jeder Abschnitt des Prozesses beeinflusst unmittelbar die Effizienz, die Qualität des Endprodukts und die Fähigkeit, die Produktion skalierbar zu gestalten.

Eine leistungsfähige Produktionskette basiert auf Systemen, die Verluste minimieren, den kontinuierlichen Betrieb sichern und kritische Parameter wie Energieverbrauch, Temperatur und Produktausschuss präzise kontrollieren.

Für die Entwicklung einer wirksamen Kostenoptimierungsstrategie ist es daher entscheidend, das Layout der Anlage, den Automatisierungsgrad, die geplanten Produktionsmengen und die geforderten Qualitätsstandards genau zu analysieren.

Dieser technische Bericht richtet sich an Betriebsleiter und Produktionsverantwortliche und beleuchtet die wichtigsten Kostenfaktoren einer Brauerei sowie die Möglichkeiten, mit Hilfe moderner Automatisierungstechnik Ausschuss, Stillstände und Ineffizienzen zu reduzieren.

Darüber hinaus zeigen wir, wie Co.Mac., ein international führender Anbieter von Anlagen für das Abfüllen und Verpacken von Fässern, Dosen und Flaschen, heute dazu beiträgt, die Produktionskosten in Brauereien nachhaltig zu senken.

Das Ziel dieses Artikels ist zweifach: Einerseits vermittelt er einen umfassenden Überblick über die entscheidenden Kostenfaktoren in Brauereien, andererseits zeigt er auf, wie die Technologien von Co.Mac. die operative Effizienz, die Linienzuverlässigkeit und die wirtschaftliche Nachhaltigkeit der gesamten Produktion verbessern können.

Kostenstruktur einer Brauerei

Die operativen Kosten einer Brauerei entstehen nicht nur während der tatsächlichen Brauprozesse, sondern in hohem Maß auch in den Verpackungslinien. Vor allem bei Transport, Befüllung, Verschließung und beim Handling der Gebinde entstehen zahlreiche Ineffizienzen, die sich direkt auf die OEE (Overall Equipment Effectiveness) und die Kosten pro Liter auswirken.

Zu den wichtigsten Kostentreibern zählen der Energieverbrauch der Maschinen, Produktverluste durch ungenaue Füllmengen, Ausschuss infolge fehlerhafter Verpackungen sowie Stillstände durch Verschleiß oder unerwartete Ausfälle. Ebenso bedeutsam sind die Wasser- und Reinigungsmittelkosten der CIP-Systeme (Cleaning-In-Place), insbesondere in Brauereien mit hohem Verpackungsdurchsatz.

Eine der kritischsten Zonen ist die Kontrolle des Produkts während der Füll- und Verschließprozesse. Hohe Sauerstoffaufnahme, Über- oder Unterfüllungen sowie mechanische Instabilitäten können zu erheblichen Verlusten führen. Die Kostenoptimierung beginnt daher bei präzisen Füllventilen, Drucksensoren und Inline-Überwachungssystemen, die Ausschuss reduzieren und die Wiederholbarkeit jeder Charge sicherstellen.

Auch die Instandhaltung spielt eine zentrale Rolle: Sensoren für Vibration, Temperatur und Belastung ermöglichen vorausschauende Wartung, wodurch ungeplante Stillstände deutlich verringert werden können. Gleichzeitig reduziert die Automatisierung von Prüfprozessen — von Tests an Fässern bis hin zur Überwachung der Palettenstabilität — das Risiko, dass potenzielle Fehler erst spät erkannt werden.

Schließlich beeinflusst auch die Gebindeförderung die Gesamtkosten. Optimierte Transportbänder, präzise Kalibrierungen und Twists mit angepasster Geometrie minimieren Umstürze, Blockaden und Beschädigungen — und damit betriebliche Verluste.

Eine integrierte Betrachtung all dieser Punkte ermöglicht es, reale Ineffizienzen klar zu identifizieren und gezielt dort einzugreifen, wo sich messbare Einsparungen erzielen lassen.

Reduzierung von Verlusten durch Automatisierung – Linien für Dosen

Die Automatisierung zählt zu den wirkungsvollsten Hebeln zur Verringerung von Verlusten in einer Brauerei. Moderne Technologien in den Bereichen Füllung, Gebindehandling und Qualitätskontrolle reduzieren Produktverluste, minimieren Ausschuss aufgrund defekter Dosen und tragen zu einer konstant hohen OEE über die gesamte Linie hinweg bei.

Für Dosensysteme bietet Co.Mac. die Monoblocks Microbrew 10-2 und Microbrew 20-4 an — zwei Modelle, die speziell für präzise Füll- und Verschließprozesse entwickelt wurden. Zu den wichtigsten Funktionsmerkmalen gehören:

Elektropneumatische Füllventile

Der Umstieg von der Schwerkraftfüllung auf ein isobarisches, elektropneumatisches Füllsystem ist ein großer Schritt in Richtung Prozesssicherheit und Minimierung von Verlusten.

Die Ventile der Microbrew-Monoblocks ermöglichen eine äußerst präzise Mengensteuerung und reduzieren Produktverluste deutlich im Vergleich zu einfacheren Systemen. Sowohl Über- als auch Unterfüllungen werden praktisch eliminiert, wodurch Ausschuss und unnötiger Verbrauch von Verpackungsmaterial vermieden werden.

Vorteil: Niedrigere Produktionskosten pro Einheit und eine höhere Rentabilität pro abgefülltem Liter.

Formatumstellung ohne Einstellspindel

Für Brauereien, die mit mehreren Formaten arbeiten, zählt der Formatwechsel traditionell zu den zeitintensivsten Arbeitsphasen. Die Microbrew-Modelle verwenden ein Einlaufsystem, das einen schnellen Wechsel ohne Spezialwerkzeug ermöglicht und manuelle Rüstzeiten erheblich reduziert.

Vorteil: Weniger Stillstandszeit bedeutet mehr verfügbare Produktionsstunden — und damit eine stabilere OEE.

Microbrew Smart Gate

Das Smart Gate verhindert Verluste, die entstehen, wenn einzelne Füllventile vorübergehend deaktiviert werden müssen. Das System stoppt automatisch jene Dosen, die unter defekten Ventilen landen würden.

Vorteile: Kein Verlust von Dosen, Deckeln oder Produkt und die Möglichkeit, bei reduzierter Geschwindigkeit, weiter zu produzieren, bis das Problem behoben ist. Besonders wertvoll, wenn Ersatzteile nicht sofort verfügbar sind.

Multispektrale Kamera zur Erkennung von Fremdkörpern und deformierten Flanschen

Eine hochauflösende Kamera prüft jedes Gebinde und vergleicht es per KI mit einem Referenzmodell. Dosen mit beschädigten Flanschen, Ovalitäten oder möglichen Fremdkörpern werden automatisch ausgeschleust.

Hygienische, schaumgeschmierte Transportbandlager

Wartungskosten werden oft unterschätzt. Schaumbasierte, hygienisch konstruierte Lager, die keine Schmierung benötigen, eliminieren eine komplette Wartungskategorie.

Vorteile: Die Wartungskosten sinken, Kontaminationsrisiken werden ausgeschlossen und geplante Stillstände für Schmierarbeiten entfallen vollständig.

BOD – Blow Off Device

Das BOD-System trennt Flüssigkeiten und Gase, die im Monoblock entstehen, und leitet CO₂ sicher aus dem Gebäude.

Vorteile: Höhere Sicherheit für das Personal und geringere Anforderungen an die Hallenbelüftung — mit direktem Einfluss auf die Energiekosten.

Illuminate™ Manufacturing Intelligence

Illuminate™ analysiert in Echtzeit die Leistungsdaten der Linie — von Ventilperformance über Komponentenverschleiß bis hin zu OEE und Ausschussmengen.

Vorteile: Frühzeitiges Erkennen von Abweichungen verhindert Ineffizienzen, senkt Energie- und Produktverluste und steigert die Gesamtproduktivität. Illuminate ist ein zentrales Element auf dem Weg zu einer vollständig integrierten und datengesteuerten Anlagensteuerung.

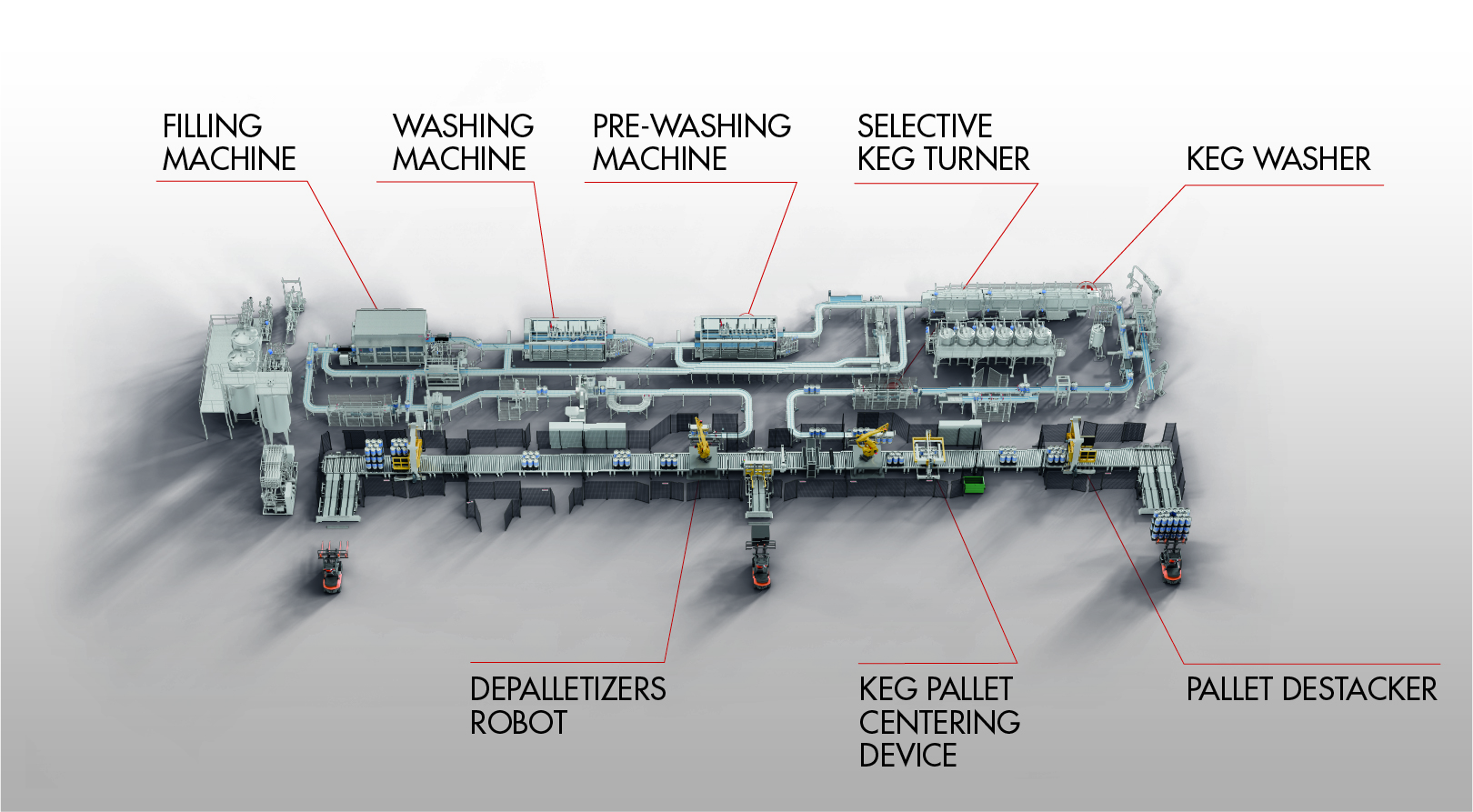

Automatisierung zur Kostensenkung – Fassabfüllanlagen

Die Optimierung der Produktionskosten umfasst auch alle vorgelagerten Bereiche, insbesondere die Kontrolle der Fässer sowie das Handling der Paletten. Ohne geeignete Überwachung können hier erhebliche Produktverluste, Beschädigungen oder ungeplante Stillstände entstehen — mit direktem Einfluss auf OEE und Betriebskosten.

Die Technologien von Co.Mac. sind darauf ausgelegt, solche Risiken frühzeitig zu erkennen und zu beseitigen.

Kontrollsysteme für Fässer

Die in den Co.Mac.-Fasslinien integrierten Systeme prüfen jeden Behälter bereits vor dem Füllprozess. Dabei werden verschiedene kritische Parameter überwacht:

- Makro und Mikro Leckagen, erkannt über automatische Stationen, die CO₂-Verluste an den Fittings vollgefüllter Fässer detektieren;

- Temperatur, gemessen über ein Pyrometer, um Fässer außerhalb der Spezifikation zu identifizieren;

- Restdruck, mittels Prüfeinheit, die Rückläufer aus dem Markt mit Druckabweichungen automatisch aussortiert;

- Fass und Fittingintegrität, über Sensoren, die Verformungen oder strukturelle Defekte erfassen;

- Gewicht, über statische oder dynamische Wägesysteme, die Tara und Füllgewicht vergleichen;

Das frühzeitige Ausschleusen nicht konformer Fässer verhindert unnötige Zyklen, Produktverluste sowie unnötigen Energie- und Materialverbrauch.

Kontrolle der Palettenintegrität

Ein weiterer kritischer Kostenfaktor ist die Palettenlogistik. Deformierte oder beschädigte Paletten können zu Umstürzen, Produktverlusten und schweren Anlagenstörungen führen.

Mit PALInspect AI bietet Co.Mac. ein intelligentes System zur Analyse der Palettengeometrie und -stabilität, bevor diese in den Produktionsfluss gelangen.

Defekte Paletten werden sofort erkannt und aussortiert, wodurch teure Ausfälle und Folgeschäden verhindert werden. Auch die Sicherheit der Mitarbeitenden steigt, da potenzielle Kollapsrisiken frühzeitig eliminiert werden.

Die Kombination aus Fasskontrolle, Paletteninspektion und den Automatisierungen der Abfülllinien schafft einen durchgehend stabilen, sicheren und effizienten Prozess. Jede Komponente — vom Behälter bis zum Transportträger — trägt zur Verringerung von Verlusten und zur Optimierung der Betriebskosten bei.

Co.Mac. integriert all diese Prinzipien in einen umfassenden Ansatz, der vom Einzelbehälter bis zur Echtzeitüberwachung der gesamten Linie reicht.

Brauereien, die ihre Produktionskosten nachhaltig senken möchten, benötigen ein präzises Zusammenspiel aus Automatisierung, Qualitätskontrolle und effizienter Instandhaltung.

Die Lösungen von Co.Mac. bieten genau diese Kombination: präzise Technologien für Dosen- und Fasslinien, intelligente Überwachungssysteme und robuste Kontrollprozesse, die darauf ausgelegt sind, Ausschuss zu verringern, Energieverbrauch zu senken und die Effizienz jeder Produktionsphase zu steigern.

Um herauszufinden, welche Lösungen am besten zu Ihrem Betrieb passen, können Sie die gesamte Co.Mac.-Technologiereihe erkunden oder ein persönliches technisches Beratungsgespräch vereinbaren.